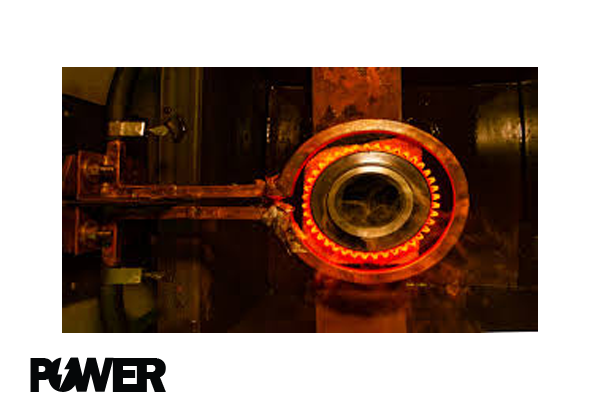

کوره القایی

کوره القایی

کوره القایی چیست؟ سایت آموزش تعمیر انواع برد های الکترونیکی :تعمیر اینورتر و PLC، تعمیر برد لوازم خانگی ، تعمیر برد تجهیزات پزشکی و… ارائه مدرک فنی و حرفه ای آموزش تعمیر برد توسط دکتر میلاد طاهریان.

برای آموزش تعمیرات تخصصی برد الکترونیک وارد سایت آموزشگاه فنی حرفه ای پاور بشوید و مدرک بین المللی و مدرک فنی و حرفه ای دریافت کنید.آموزش تعمیر برد لیاس شویی ، تعمیر برد ظرف شویی، تعمیر برد ساید ، تعمیر برد یخچال ، تعمیر برد پکیج، تعمیر برد کولر گازی ، تعمیر برد کولر گازی اینورتر ، تعمیر برد لوازم خانگی اینورتر ، تعمیر برد اینورتر، تعمیر برد پی ال سی PLC ،

تعمیر برد انکودر، تعمیر برد تجهیزات صنعتی ، تعمیر برد HMI، تعمیر برد پاور ماینر، تعمیر برد ماینر، تعمیر برد ECU ای سی یو ماشین ، تعمیر برد تجخیزات پزشکی، تعمیر برد کامپیوتر و لبتاب، تعمیر برد کوادکوپتر ، تعمیر برد هوایما و هلکوپتر ، تعمیر برد رگولاتور ، تعمیر برد لوازم خانکی ، تعمیر برد الکترونیکیو….. تمامی این موارد در آموزشگاه فنی و حرفه پاور میباشد. آموزشگاه فنی پاور بهترین آموزشگاه تعمیر برد الکترونیک و همچنین برای دانلود آموزش تعمیرات برد PDF و تماشای آموزش رایگان تعمیرات برد وارو سایت آموزشگاه فنی و حرفه ای پاور شوید ، سایت آموزشگاه فنی و حرفه ای تعمیر برد پاور .آموزشگاه فنی و حرفه ای پاور .آموزش تعمیر برد تهران

کوره القایی چیست؟

کوره القایی، یک نوع کوره صنعتی است که برای گرمایش و ذوب مواد فلزی استفاده میشود. این کوره بر اساس اصل القای مغناطیسی عمل میکند و از تاثیر جریان الکتریکی بر روی یک فلز ذوب شده برای تولید گرما استفاده میکند.

کوره القایی از یک ظرف ذوب، معمولاً ساخته شده از مواد مقاوم در برابر حرارت مثل گرافیت یا سیلیکون کاربید، و یک سیستم القایی تشکیل شده است. در این کوره، جریان الکتریکی در یک ملقی قرار میگیرد که یک میدان مغناطیسی تولید میکند. این میدان مغناطیسی به ظرف ذوب متصل شده و با تغییر جهت جریان الکتریکی، جریان القایی در ظرف تولید میشود. جریان القایی موجب تولید گرما در ظرف ذوب میشود و فلزها را به دماهای بالا میرساند تا بتوانند ذوب شوند.

از کوره القایی برای ذوب و تولید مواد فلزی مختلف مانند آهن، فولاد، آلومینیوم و مس استفاده میشود. این کورهها به دلیل کارایی بالا، سرعت بالا و کنترل دقیق در دما و ترکیبات شیمیایی، در صنایع مختلف از جمله صنعت فولادسازی و صنعت فلزات استفاده میشوند.

برخی از مزایا و معایب این نوع کوره میپردازم:

مزایا:

1.کارایی بالا: کوره القایی به دلیل استفاده از اصل القای مغناطیسی، کارایی بالایی در تولید گرما دارد. این کورهها قادرند در دماهای بالا به طور موثر فلزات را ذوب کنند.

2.سرعت بالا: کوره القایی به دلیل تولید گرما با سرعت بالا، مناسب برای فرآیندهایی است که نیاز به ذوب سریع فلزات دارند. این سرعت بالا میتواند زمان تولید و تحویل محصولات را کاهش دهد.

3.کنترل دقیق در دما و ترکیبات شیمیایی: به دلیل استفاده از سیستم القایی، کوره القایی قابلیت کنترل دقیق در دما و ترکیبات شیمیایی را دارد. این امر به تولید فلزات با خواص دقیق و استاندارد کمک میکند.

4.کاهش آلایندهها: استفاده از کوره القایی میتواند به کاهش آلودگی هوا و پسماندهای محیطی مرتبط با فرآیندهای ذوب فلزات کمک کند. این کورهها به دلیل سرعت بالا و کنترل دقیق، احتیاج به مقدار کمتری سوخت و انرژی دارند که میتواند به محیط زیست کمک کند.

معایب:

1.هزینه بالا: ساخت و نصب کوره القایی هزینهبر است. این کورهها به دلیل استفاده از تکنولوژی پیچیده القای مغناطیسی و مواد خاصی مانند گرافیت یا سیلیکون کاربید در ساختار ظرف ذوب، هزینههای بالایی دارند.

2.نیاز به تجهیزات خاص: برای عملکرد بهینه کوره القایی، نیاز به تجهیزات و سیستمهای خاصی مانند سیستم القایی و نیروی برق مورد نیاز است. این موارد ممکن است نیاز به سرمایهگذاری اولیه بالا و نگهداری مناسب داشته باشند.

3.محدودیت در ظرفیت: معمولاً کوره القاییها برای فرآیندهای کوچکتر و میزان ذوب محدودتر مناسب هستند. برای ذوب مقادیر بزرگتر از فلزات، نیاز به کورههای بزرگتر و پیچیدهتر است.

4.نیاز به حفاظت و نگهداری: کوره القایی نیاز به حفاظت و نگهداری مناسب دارد. اصطکاک بین فلزات ذوب شده و مواد ظرف ذوب میتواند باعث خراشیدگی و خوردگی آنها شود. همچنین، سیستمهای القایی نیاز به نگهداری و تعمیرات دورهای دارند.

5.محدودیت در انواع فلزات: کوره القایی برای تمامی فلزات قابل استفاده نیست. برخی از فلزات ممکن است به دلیل خواص مغناطیسی خود یا ویژگیهای دیگر، مناسب نباشند و نتوان از این کورهها برای ذوب آنها استفاده کرد.

به طور کلی، کوره القایی به دلیل کارایی بالا، سرعت بالا و کنترل دقیق، در صنایع فلزات بسیار مورد استفاده قرار میگیرد. با این حال، هزینه بالا، نیاز به تجهیزات خاص و محدودیتهایی در ظرفیت و انواع فلزات، معایبی هستند که باید در نظر گرفته شوند.

برای عملکرد بهینه کوره القایی، نیاز به تجهیزات خاصی وجود دارد.آموزش رایگان تعمیرات برد در سایت > اینستاگرام > آپارات > یوتیوب آموزشگاه تخصصی تعمیرات برد پاور . آموزش تعمیر بردهای الکترونیکی pdf . آموزش تعمیر برد الکترونیکی رایگان . تعمیر برد الکترونیک .

تجهیزات اصلی برای عملکرد بهینه کوره القایی

1.سیستم القایی (Induction System): سیستم القایی شامل یک یا چند تابلو القایی (Induction Coil) است که جریان الکتریکی را در آن تولید میکند. این تابلوها باید به طور دقیق طراحی و ساخته شوند تا میدان مغناطیسی قوی و یکنواخت را بر روی ظرف ذوب ایجاد کنند.

2.سیستم خنککننده (Cooling System): کوره القایی نیاز به سیستم خنککننده دارد تا از بالا رفتن دما و حفظ دمای مطلوب در دستگاه جلوگیری شود. این سیستم شامل سیستم خنککننده آب یا هوا است که باید بتواند حرارت تولید شده توسط تابلوهای القایی و ظرف ذوب را به خوبی تخلیه کند.

3.سیستم کنترل (Control System): برای عملکرد بهینه کوره القایی، نیاز به یک سیستم کنترل پیشرفته است. این سیستم شامل سنسورها، رلهها، کنترلرها و نرمافزارهای کنترل است که قادر به کنترل دقیق جریان الکتریکی، دما، زمان و سایر پارامترهای مرتبط با عملکرد کوره است.

4.تجهیزات حفاظت و ایمنی: به دلیل دماهای بالا و جریان الکتریکی قوی مورد استفاده در کوره القایی، نیاز به تجهیزات حفاظت و ایمنی مانند سیستمهای حفاظت در برابر اضافهدما، جریان بیش از حد و قطع برق ناگهانی وجود دارد. این تجهیزات شامل سنسورها، آلارمها، سیستمهای خاموشی اضطراری و غیره است.

5.تجهیزات جانبی: در کوره القایی ممکن است نیاز به تجهیزات جانبی دیگری مانند سیستمهای دستگاهی برای بارگیری و تخلیه مواد، سیستمهای فیلتراسیون گازها، سیستمهای خنککننده برای قسمتهای دیگر ساختمان کوره و غیره وجود داشته باشد.

برای عملکرد بهینه کوره القایی، تجهیزات فوقالذکر با دقت و استانداردهای مربوطه طراحی، ساخته وتجهیزات خاصی که برای عملکرد بهینه کوره القایی مورد نیاز است

1.تابلوهای القایی (Induction Coils): این تابلوها جریان الکتریکی را تولید میکنند و میدان مغناطیسی قوی را بر روی ماده مورد ذوب ایجاد میکنند. طراحی و ساخت دقیق تابلوهای القایی بسیار مهم است تا توزیع یکنواخت جریان و میدان مغناطیسی را فراهم کنند.

2.سیستم خنککننده (Cooling System): برای جلوگیری از افزایش دما و حفظ دمای مطلوب در کوره القایی، نیاز به سیستم خنککننده است. این سیستم میتواند شامل سیستم خنککننده آب یا سیستم خنککننده هوا باشد.

3.سیستم کنترل (Control System): سیستم کنترل کوره القایی برای کنترل دقیق جریان الکتریکی، دما و سایر پارامترهای مرتبط با فرایند ذوب استفاده میشود. این سیستم شامل سنسورها، کنترلرها و نرمافزارهای مربوطه است.

4.سیستم حفاظت و ایمنی: با توجه به دماهای بالا و جریان الکتریکی قوی در کوره القایی، نیاز به تجهیزات حفاظت و ایمنی مانند سیستمهای حفاظت در برابر اضافهدما، حفاظت در برابر جریان بیش از حد و سیستمهای خاموشی اضطراری وجود دارد.

5.تجهیزات جانبی: تجهیزات جانبی شامل سیستمهای بارگیری و تخلیه مواد، سیستمهای فیلتراسیون گازها، سیستمهای خنککننده برای قسمتهای دیگر ساختمان کوره و سایر تجهیزات مربوط به نیازهای خاص هر کوره القایی میباشد.

تجهیزات فوق باید به طور دقیق طراحی، ساخته و نصب شوند تا عملکرد بهینه کوره القایی را تضمین کنند. همچنین، استفاده از استانداردها و دستورالعملهای ایمنی مربوطه بسیار مهم است تا احتمال وقوع حوادث ناخواسته و خطرناک را کاهش دهد.

در سیستم کنترل کوره القایی، از انواع مختلف سنسورها و رلهها برای اندازهگیری و کنترل پارامترهای مختلف استفاده میشود.

برخی از سنسورها و رلههای معمولاً مورد استفاده در سیستم کنترل کوره القایی

1.سنسور دما (Temperature Sensor): سنسورهای دما برای اندازهگیری دما در نقاط مختلف کوره القایی استفاده میشوند. این سنسورها معمولاً بر اساس تکنولوژیهای مختلفی مانند ترموکوپل (Thermocouple)، رزیستور دما (RTD) یا ترمیستور (Thermistor) عمل میکنند.

2.سنسور جریان (Current Sensor): سنسورهای جریان برای اندازهگیری جریان الکتریکی در تابلوهای القایی استفاده میشوند. این سنسورها معمولاً بر اساس اصول الکترومغناطیسی یا هال اثر کار میکنند.

3.سنسور فشار (Pressure Sensor): سنسورهای فشار برای اندازهگیری فشار گازها یا سیالات در قسمتهای مختلف سیستم کوره القایی استفاده میشوند. این سنسورها معمولاً بر اساس تکنولوژیهای مختلفی مانند سنسورهای پیزورزیستیو (Piezoresistive)، سنسورهای ذوبی (Strain Gauge) و سنسورهای کاپاسیتیو (Capacitive) عمل میکنند.

4.سنسور شدت مغناطیس (Magnetic Field Sensor): سنسورهای شدت مغناطیس برای اندازهگیری میدان مغناطیسی در داخل تابلوهای القایی استفاده میشوند. این سنسورها معمولاً بر اساس اصول هال اثر یا اصول مرتبط با تراز شدت مغناطیس (Magnetic Flux Density) عمل میکنند.

5.رلهها (Relays): رلهها برای کنترل سوئیچینگ جریان الکتریکی استفاده میشوند. آنها معمولاً بر اساس اصول الکترومغناطیسی عمل میکنند و میتوانند جریان را روشن و خاموش کنند.

این لیست تنها چند نمونه از سنسورها و رلههای مورد استفاده در سیستم کنترل کوره القایی است. برای هر کوره القایی خاص، نوع و تعداد سنسورها و رلههاممکن است متفاوت باشد و بسته به نیازهای کنترل و عملکرد سیستم تعیین شود.

ساخت کوره القایی یک فرآیند پیچیده است که شامل چندین مرحله است.

مراحل اصلی ساخت یک کوره القایی

1.طراحی و مهندسی: در این مرحله، نیازمندیها و مشخصات کوره القایی تعیین میشود. این شامل انتخاب نوع و اندازه کوره، نوع و تعداد سیمهای القا، سیستم کنترل، سنسورها و رلهها، سیستم خنککننده و سایر اجزا است. همچنین، نحوه قرارگیری اجزا و طراحی مدارهای الکتریکی و الکترونیکی نیز در این مرحله مشخص میشود.

2.تهیه مواد و قطعات: پس از طراحی، مواد و قطعات مورد نیاز برای ساخت کوره القایی تهیه میشود. این شامل برقها، سیمهای القا، مقاومتها، سنسورها، رلهها، دیودها، ترانزیستورها، خنککنندهها و سایر قطعات الکتریکی و الکترونیکی است.

3.تولید و مونتاژ: در این مرحله، قطعات و مواد تهیه شده بر اساس طرح و طراحی مورد استفاده قرار میگیرند. اجزا به هم متصل میشوند و مدارهای الکتریکی و الکترونیکی ساخته میشوند. سیمکشی، جوشکاری و اتصال قطعات الکترونیکی از جمله فعالیتهایی است که در این مرحله انجام میشود.

4.تست و عیبیابی: پس از تولید و مونتاژ، کوره القایی تست میشود تا عملکرد و عملکرد صحیح آن را تضمین کند. این شامل اندازهگیری دما، جریان، فشار و سایر پارامترهای مرتبط است. در صورتی که ایرادی در کوره تشخیص داده شود، باید عیب یابی و تعمیر انجام شود.

5.نصب و راهاندازی: پس از تست و عیبیابی، کوره القایی نصب میشود. این شامل قرار دادن کوره در محل مورد نظر، اتصال به منابع برق و اتصال به سیستم کنترل است. در این مرحله، تنظیمات نهایی و آزمایشهای تکمیلی برای اطمینان از کارکرد صحیح کوره انجام میشود.

6.بهرهبرداری و نگهداری: پس از راهانداازی، کوره القایی آماده برای بهرهبرداری است. در این مرحله، کوره القایی به صورت منظم نگهداری و تعمیرات دورهای انجام میشود تا بهرهبرداری بهینه و پایداری را فراهم کند. این شامل تعویض قطعات فرسوده، تنظیم و کالیبراسیون سنسورها، تعمیرات الکتریکی و الکترونیکی، تمیزکاری و سایر فعالیتهای نگهداری است.

مراحل ساخت کوره القایی بستگی به انواع و ابعاد مختلف کورهها و نیازهای خاص شرکتها و سازمانها دارد. لذا، مراحل بالا تنها یک راهنما برای ساخت یک کوره القایی است و ممکن است در هر پروژه خاص، جزئیات مختلف و مراحل دیگری نیز در نظر گرفته شود.

برای کوره القایی، تعمیرات و نگهداریهای منظم و حفظ کارکرد صحیح آن بسیار مهم است.

برخی از تعمیرات و نگهداریهای معمول برای کوره القایی اشاره میکنم:

1.تمیزکاری: تمیزکاری منظم کوره القایی از جمله نگهداریهای اساسی است. تجمع ذرات گرد و غبار، روغنها، روسازیها و سایر آلودگیها میتوانند به عملکرد کوره القایی و کارایی آن آسیب برسانند. بنابراین، باید کوره را به طور دورهای تمیز کرده و قطعات داخلی و بیرونی آن را با استفاده از روشهای مناسب شستشو داد.

2.بررسی و تعویض قطعات: در طول زمان، برخی از قطعات کوره القایی ممکن است فرسوده شوند یا خراب شوند. بنابراین، باید قطعاتی مانند سیمهای القا، سنسورها، رلهها، دیودها، ترانزیستورها و سایر قطعات الکتریکی و الکترونیکی را به صورت دورهای بررسی و در صورت لزوم تعویض کرد.

3.بررسی و تنظیم سیستم کنترل: سیستم کنترل کوره القایی برای کنترل دما، جریان و سایر پارامترهای کوره استفاده میشود. بنابراین، باید این سیستم را به صورت منظم بررسی کرده و در صورت نیاز، تنظیمات و کالیبراسیون را به روزرسانی کرد.

4.تعمیرات الکتریکی و الکترونیکی: در صورت وجود عیب یا خرابی در مدارهای الکتریکی و الکترونیکی کوره القایی، باید تعمیرات لازم انجام شود. این شامل تعمیر یا تعویض قطعات خراب، جوشکاری و سیمکشی مجدد، تست و عیبیابی مدارها و سایر فعالیتهای مرتبط است.

5.تعویض خنککننده: خنککنندهها در کوره القایی برای حفظ دمای مناسب و جلوگیری از افزایش حرارت استفاده میشوند. اگر خنککنندهها فرسوده شوند یا عملکرد نامناسبی داشته باشند، باید آنها را تعویض کرد.

6.بررسی و تعمیر سیستم خنککننده: سیستم خنککننده کوره القایی برای جلوگیری از افزایش حرارت بیش از حد و حفظ دمای مناسب استفاده میشود. بنابراین، باید سیستم خنککننده را به صورت دورهای بررسی کرده و در صورت لزوم تعمیر نمود.

7.بررسی و تعمیر سیستم تغذیه: سیستم تغذیه کوره القایی برای ارائه تغذیه الکتریکی به قطعات مختلف آن استفاده میشود. باید سیستم تغذیه را بررسی کرده و در صورت وجود عیب یا خرابی، تعمیرات لازم را انجام داد.

8.بررسی ایمنی: ایمنی کوره القایی بسیار مهم است. بنابراین، باید سیستمهای ایمنی مانند سیستم خاموشی اضطراری، سیستم حفاظت در برابر بالا رفتن دما، سیستم اطفاء حریق و سایر سیستمهای مرتبط را به صورت منظم بررسی کرده و در صورت لزوم تعمیر نمود.

لازم به ذکر است که تعمیرات و نگهداریهای لازم برای کوره القایی ممکن است بسته به نوع و مدل کوره و همچنین شرایط عملکردی خاصی که در آن استفاده میشود، متفاوت باشند. بنابراین، بهتر است همواره دستورالعملهای تولید کننده کوره القایی را مطالعه و رعایت کنید و در صورت نیاز، با تکنسینهای مجرب و متخصص همکاری نمایید.

خرابی سیستم خنککننده کوره القایی میتواند به علایم مختلفی منجر شود.

برخی از علائم خرابی سیستم خنککننده

1.افزایش دما: یکی از علائم اصلی خرابی سیستم خنککننده، افزایش دما در کوره القایی است. اگر سیستم خنککننده به درستی عمل نکند، حرارت تولید شده توسط کوره نمیتواند به طور کافی تخلیه شود و دمای کوره افزایش مییابد.

2.صداهای نامعمول: خرابی سیستم خنککننده ممکن است باعث تولید صداهای نامعمول شود. این صداها میتوانند شامل صداهای رعد و برق، صداهای وزش باد یا صداهای خراشیدنی باشند. این علائم ممکن است نشان دهنده وجود مشکل در بلبرینگها، فنها، موتورها یا قطعات مکانیکی دیگر سیستم خنککننده باشند.

3.قطع و وصل شدن ناگهانی: در صورت خرابی سیستم خنککننده، ممکن است کوره القایی به طور ناگهانی قطع و وصل شود. این اتفاق میتواند ناشی از حفاظت در برابر افزایش حرارت یا مشکل در سیستم تغذیه باشد.

4.کاهش عملکرد: سیستم خنککننده کوره القایی در حفظ دمای مناسب و جلوگیری از افزایش حرارت بیش از حد نقش مهمی دارد. در صورت خرابی، عملکرد کوره القایی ممکن است کاهش یابد و توانایی آن در تولید حرارت کاهش یابد.

5.لرزش و ارتعاش: خرابی سیستم خنککننده ممکن است باعث لرزش و ارتعاش در کوره القایی شود. این علائم میتوانند به وجود آمدن مشکل در بلبرینگها، فنها یا قطعات مکانیکی دیگر سیستم خنککننده اشاره کنند.

اگر شما به هر یک از این علائم در کوره القایی خود برخورد کردید، توصیه میشود که به تعمیرکار مجرب مراجعه کرده و سیستم خنککننده را بررسی و تعمیر کنید. تشخیص و رفع مشکلات سیستم خنککننده به تکنسینهای حرفهای و متخصص تعمیرات توصیه میشود.

کوره القایی نوعی کوره است که از طریق جریان الکتریکی متناوب (AC) درون یک حلقه مغناطیسی، گرمای مورد نیاز را ایجاد میکند.

چند نمونه از کورههای القایی

1.کوره القایی صنعتی: این نوع کورهها در صنایع مختلف مانند صنایع فولاد، آلومینیوم، فولاد ضدزنگ و غیره استفاده میشوند. آنها برای گرم کردن و ذوب کردن فلزات به کار میروند.

2.کوره القایی آزمایشگاهی: این نمونههای کوچکتر کوره القایی عموماً در آزمایشگاهها و محیطهای تحقیقاتی استفاده میشوند. آنها برای تحقیقات و آزمایشات مختلف مانند ذوب و تصفیه نمونههای کوچک فلزی استفاده میشوند.

3.کوره القایی صنعتی نیمهمتحرک: این نوع کورهها برای فرآوری و ذوب فلزات در کارگاهها و کارخانهها استفاده میشوند. آنها دارای یک بخش ثابت و یک بخش متحرک هستند که به کارگاهها اجازه میدهد به راحتی مواد را درون و خارج کوره حمل کنند.

4.کوره القایی برای ذوب شیشه: این نوع کورهها برای ذوب و تشکیل شیشه در صنایع شیشهسازی استفاده میشوند. آنها قادر به تحمل دماهای بسیار بالا هستند و به شکلدهی و تولید انواع شیشهها میپردازند.

5.کورههای القایی برای پخت سرامیک: این نوع کورهها برای پخت سرامیکها و مصنوعات سرامیکی استفاده میشوند. آنها دارای کنترل دما و زمان مناسب برای پخت سرامیکها هستند.

مهم است بدانید که این تنها چند نمونه از کورههای القایی هستند و هنوز نوعها و کاربردهای دیگری نیز وجود دارد. هر کدام از این کورهها برای نیازهای خاص خود بهینه شدهاند و بسته به صنعت و کاربرد مورد استفاده قرار میگیرند.

به طور کلی، کوره القایی صنعتی نیمهمتحرک یک نوع کوره القایی است که برای عملیات ذوب و فرآوری فلزات در صنایع مختلف استفاده میشود. این نوع کوره دارای دو بخش اصلی است که شامل بخش ثابت و بخش متحرک میباشد.

بخش ثابت کوره القایی صنعتی نیمهمتحرک شامل تجهیزات اصلی مانند بابکت (حفره ذوب)، پایهها، سیستمهای خنککننده و سیستمهای جریان هوا است. این بخش از کوره ثابت است و در محل قرارگیری آن تثبیت میشود.

بخش متحرک کوره القایی صنعتی نیمهمتحرک شامل بخشهایی مانند دربها، صفحهها و سیستمهای حمل و نقل میباشد. این بخش با استفاده از سیستمهای هیدرولیک، پنوماتیک یا مکانیکی قابل حرکت است. بخش متحرک از کوره را میتوان به صورت بالا و پایین حرکت داد یا به سمت جانبی منتقل کرد. این قابلیت حرکت بخش متحرک کوره امکان بارگیری و تخلیه مواد را فراهم میکند و به کارخانهها اجازه میدهد به راحتی مواد را درون و خارج کوره منتقل کنند.

کوره القایی صنعتی نیمهمتحرک برای فرآوری فلزات مختلف مانند ذوب و تصفیه آهن، فولاد، آلومینیوم، مس و غیره استفاده میشود. این کورهها معمولاً در صنایعی مانند صنایع فولاد، صنایع آلومینیوم، صنایع مس و غیره استفاده میشوند. برای کنترل دما و مدیریت عملیات، سیستمهای کنترل پیشرفته مانند سنسورها، کنترلرها و سیستمهای اتوماسیون نیز در این کورهها استفاده میشود.

مزیت اصلی استفاده از کوره القایی صنعتی نیمهمتحرک، امکان سرعت بخش متحرک درون کوره و انعطافپذیری در بارگیری و تخلیه مواد است. این نوع کوره به کارخانهها اجازه میدهد برای فرآوری فلزات، مواد را به راحتی به داخل و خارج کوره حمل و نقل کنند و عملیات را بهبود بخشند.

کوره القایی صنعتی نیمهمتحرک علاوه بر صنایع فلزی، در برخی صنایع دیگر نیز استفاده میشود. این کورهها به دلیل ویژگیهای خاص خود، از جمله امکان سرعت بخش متحرک درون کوره و انعطافپذیری در بارگیری و تخلیه مواد.

موارد استقاده ازکوره های القایی صنعتی :

1.صنعت شیشه سازی: کورههای القایی صنعتی نیمهمتحرک در صنعت شیشه سازی برای ذوب و تشکیل شیشه استفاده میشوند. آنها قادر به تحمل دماهای بسیار بالا هستند و برای تولید انواع شیشهها مورد استفاده قرار میگیرند.

2.صنعت سرامیک: کورههای القایی صنعتی نیمهمتحرک برای پخت سرامیکها و مصنوعات سرامیکی نیز استفاده میشوند. آنها دارای کنترل دما و زمان مناسب برای پخت سرامیکها هستند.

3.صنایع مواد غذایی: در برخی صنایع مواد غذایی مانند صنعت شکلدهی شکلات و صنعت قند، کورههای القایی نیمهمتحرک برای ذوب و تصفیه مواد مورد استفاده قرار میگیرند.

4.صنایع شیمیایی: در برخی فرآیندهای صنایع شیمیایی مانند تولید فیبرهای شیمیایی و صنعت پلاستیک، کورههای القایی صنعتی نیمهمتحرک استفاده میشوند.

5.صنایع معدنی: در صنایع استخراج و فرآوری مواد معدنی مانند صنایع ذوب و ریختهگری فلزات غیرآهنی (مانند مس، آلومینیوم، نیکل و غیره)، کورههای القایی نیمهمتحرک استفاده میشوند.

کورههای القایی صنعتی نیمهمتحرک برای ذوب، فرآوری و تصفیه مواد در صنایع مختلف استفاده میشوند و تنها محدود به صنایع فلزی نیستند.

کورههای القایی صنعتی نیمهمتحرک در صنعت تولید سیمان نیز استفاده میشوند. در صنعت سیمان، کورههای القایی نیمهمتحرک برای فرآوری مواد خام و ذوب کلینکر (کلسینه شده) استفاده میشوند.

کورههای القایی در صنعت سیمان به منظور تولید کلینکر از مواد خامی مانند سنگ آهک، خاک رس و سنگهای آهک استفاده میشود. این کورهها با استفاده از انرژی القایی، مواد خام را به دماهای بسیار بالا میرسانند و فرآیند کلینکرسازی را انجام میدهند. کلینکر که ماده اصلی سازنده سیمان است، پس از تشکیل در کوره القایی، به صورت یک سنگ گرانولی طی فرآیند خنکسازی به دست میآید.

استفاده از کورههای القایی نیمهمتحرک در صنعت تولید سیمان امکان بهینهسازی فرآیند و کنترل دما و زمان را فراهم میکند. این کورهها قابلیت تنظیم سرعت حرکت بخش متحرک داخل کوره را دارند که این امر به کارخانهها اجازه میدهد مواد را به طور متناسب درون کوره بارگیری و تخلیه نمایند و بهبود کارایی و عملکرد فرآیند تولید سیمان را بهبود بخشند.

کورههای القایی صنعتی نیمهمتحرک در صنعت تولید سیمان برای فرآوری مواد خام و تولید کلینکر استفاده میشوند.

دیدگاهتان را بنویسید